気候変動への対応

気候変動による機会とリスク

TOYO TIREは、気候変動による機会とリスクを重要な経営課題と認識しています。

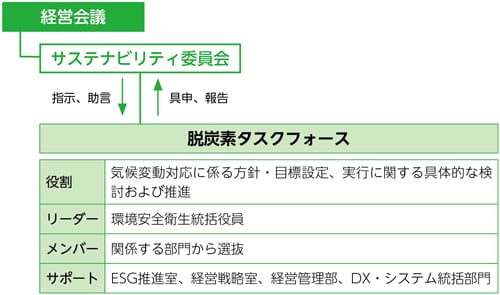

気候変動への対応については、2021年7月にサステナビリティ委員会のもとに「脱炭素タスクフォース」 を設置し、目標・ターゲット、活動計画、KPIなどを協議しています。具体的には、 CDP*1の気候変動に関する質問書や気候関連財務情報開示タスクフォース(Task Force on Climate-related Financial Disclosures:TCFD)*2の最終勧告の内容を参考に、企業が取り組むべき気候変動対策の検討を進めています。そして国連の気候変動に関する政府間パネル(Intergovernmental Panel on Climate Change:IPCC)をはじめ、さまざまな研究機関から公表されている気候変動の影響予測結果から、当社グループが企業活動を続けていくうえでの、気候変動に起因する中長期の事業機会、物理リスク、移行リスクについて、整理も進めています。

一方で、当社グループは気候変動影響を機会ととらえ、低燃費製品の開発、販売により利益を得ています。また、各国の環境規制強化へのリスクに対しては、燃料転換や設備のエネルギー効率の改善を進めるなど、対策に着手しているものもあります。

今後は、整理した機会およびリスクの優先順位づけ、科学的根拠にもとづくシナリオを用いたビジネスインパクトの評価を行い、長期目標の設定を行います。

- *1 気候変動など環境分野に取り組む国際NGO。企業の二酸化炭素排出量や気候変動への取組に関する情報について質問書を用いて収集し、評価、開示している。

- *2 金融業界における気候変動課題への対応について議論することを目的に、2015年に金融安定理事会(Financial Stability Board:FSB)によって設立された。

機会とリスクの例:

| 機会とリスク | 気候変動の状況 | 事業に及ぼす可能性がある影響 |

|---|---|---|

| 機会 | 低炭素エネルギー・分散型エネルギーへの移行、政策インセンティブの活用、より効率的な輸送手段、生産・流通プロセスの利用 | 操業費用の削減(効率向上、燃料コスト削減など) |

| 低炭素製品、技術、サービスの開発、資源の代替・多様化、事業活動の多様化、物理リスク適応型製品への需要増加 | 対応製品需要増による収益増加 | |

| 新市場開拓 | 新規・新興市場での収益増加 | |

| 物理リスク | 極端気象現象(台風・豪雨災害)の深刻化 | 生産能力の低下、中断、従業員の被災 |

| 降水パターン、気象パターンの変化、平均気温上昇、海面上昇 | 労働力の低下(従業員の健康・安全への悪影響など) | |

| 移行リスク | GHG排出量報告義務の強化、製品サービスへの強制力強化と規制、訴訟リスクの増加 | 事業コスト増加(排出クレジット購入の拡大など) |

| 低炭素技術、製品・サービスへ移行(既存品を代替)、移行への失敗 | 新規業務プロセス導入コストの増加(製造原価の増大、再エネ電力証書の購入など) | |

| 顧客行動の変化、取引先要請の変化、使用原材料の変化 | インプット価格(原材料、エネルギー、水)・アウトプット価格(廃棄物処理)の高騰 | |

| 顧客嗜好の変化、業界全体の評判低下、ステークホルダーからの否定的なフィードバック、関心の低下 | 生産能力の削減による収入減(遅延計画の承認、サプライチェーンの障害など) |

中長期CO2排出削減目標

※2021年11月サステナビリティ委員会で決定、12月経営会議で承認

※2022年2月15日公表

| Scope1&2 | 2030年に2019年度比46%の削減、2050年にカーボンニュートラルをめざす。 |

| Scope3 | タイヤ1本あたりのCO2排出量について、2030年時点において 2019年比20%の削減貢献をめざす。 |

エネルギー消費量の削減

当社グループは気候変動の緩和に貢献するため、組織内外において事業活動に要するエネルギーの効率的利用によるエネルギー消費量の削減を進めています。また気候変動への適応あるいは緩和に貢献する新製品・新技術の開発に取り組んでいます。

TOYO TIRE ZHANGJIAGANG CO., LTD.(中国)では、生産工程で最もエネルギーが必要な加硫工程における電力使用量を削減するため、計画的に設備の改良を行っています。 2019年の送風用電力量50%削減に続き、2020年は油圧装置のインバータ化により加硫工程全体で電力使用量を8%削減することができました。

また、当社グループでは低燃費タイヤの開発に取り組んでいますが、(一社)日本自動車タイヤ協会の「タイヤのLCCO2算定ガイドライン Ver. 3.0」によると、低燃費タイヤは汎用タイヤと比べ、タイヤ起因の燃料消費量をタイヤ寿命あたり、PCR(乗用車用タイヤ)で33.6L/本、TBR(トラック・バス用タイヤ)で294.0L/本削減できる計算です。

組織内のエネルギー消費量(3年間)

(千GJ)

| 2018年 | 2019年 | 2020年 | |

|---|---|---|---|

| エネルギー消費量総量 | 7473.0 | 7346.1 | 6777.4 |

| 地域別 | |||

| 日本 | 4213.8 | 3991.7 | 3594.3 |

| 米国 | 1725.0 | 1810.0 | 1704.2 |

| アジア(日本を除く) | 1534.2 | 1544.4 | 1478.9 |

| 供給源の種類別 | |||

| 非再生可能エネルギー源由来燃料(ガス、重油)の消費量 | 4927.8 | 5065.8 | 4662.4 |

| 再生可能エネルギー源由来燃料(太陽光発電、廃タイヤ)の消費量 | 138.3 | 2.91 | 0.44 |

| 購入した電力消費量 | 2082.9 | 1963.3 | 1818.8 |

| 参考:購入電力に占める再生可能エネルギー割合(推計値) * | - | 15.6% | 15.7% |

| 購入した蒸気消費量 | 324.1 | 314.2 | 295.8 |

- *再生可能エネルギー源には、地熱、風力、太陽光・熱、水力、バイオマスなどが含まれる

- ※2019年に当社仙台工場の熱エネルギー源を廃タイヤから天然ガスに転換しました。

(千t)

| 2018年 | 2019年 | 2020年 | |

|---|---|---|---|

| タイヤ生産量(新ゴム量)総量 | 248.6 | 245.6 | 212.3 |

| 地域別 | |||

| 日本 | 134.0 | 130.6 | 108.8 |

| 米国 | 71.4 | 70.1 | 62.2 |

| アジア(日本を除く) | 43.2 | 44.9 | 41.4 |

組織外のエネルギー消費量(輸送時のエネルギー消費量)

| 2018年 | 2019年 | 2020年 | |

|---|---|---|---|

| 日本国内における原材料・製品輸送時のエネルギー消費量(千GJ) | 143.7 | 127.8 | 109.6 |

- ※主なエネルギー消費量削減の取り組み:コンテナ化、モーダルシフト(鉄道輸送、海上輸送)、混載便の活用

エネルギー原単位

| 2018年 | 2019年 | 2020年 | ||

|---|---|---|---|---|

| 組織内 | ||||

| 組織内のエネルギー原単位(GJ/百万円) | 19.0 | 19.5 | 19.7 | |

- ※原単位=組織内のエネルギー消費量総量/売上高

【参考】社内管理目標と実績

- 社内管理目標:エネルギー消費原単位を前年度比 1%以上削減

- 管理対象:TOYO TIRE株式会社(仙台工場、桑名タイヤ工場、桑名自動車部品工場、兵庫事業所明石工場)、福島ゴム株式会社、東洋ソフラン株式会社、綾部トーヨーゴム株式会社

- 管理単位:拠点の事業による(エネルギー消費量(原油換算値)/生産高、エネルギー消費量(原油換算値)/新ゴム量、またはエネルギー消費量(原油換算値)/操業時間)

- 2020年度実績:前年度比1%以上削減した拠点の割合 14.3%

エネルギー消費量の削減事例

- 配管補修、高効率設備の導入によるエネルギー使用効率向上

- 自動運転化によるエネルギー消費量削減

- 空調・照明の使用改善によるエネルギー消費量削減

製品(低燃費タイヤ)によるエネルギー必要量の削減

| 2018年 | 2019年 | 2020年 | ||

|---|---|---|---|---|

| エネルギー削減量(GJ/㎞) *推計値 | 186.7 | 169.2 | 253.7 | |

| (参考)低燃費タイヤ生産比率 | ||||

| PCR(乗用車用タイヤ) | 28.6% | 20.7% | 19.5% | |

| TBR(トラック・バス用タイヤ) | 25.3% | 21.0% | 22.4% | |

※2020年度に生産した主な低燃費タイヤ:

【乗用車用】

- ナノエナジー・ゼロ(NANO ENERGY 0):低燃費タイヤグレード最高「AAA-a」を取得。転がり抵抗40%低減(従来品比)

- トランパス・エムエル(TRANPATH ML):全サイズ低燃費タイヤグレード「AA-b」取得。転がり抵抗8%低減(従来品比)

【トラック・バス用】

- ナノエナジー エム イチナナロク(NANOENERGY M176):転がり抵抗を約9%低減(従来品比)

- ※グレーディングシステムにもとづくラベリングと燃費の関係:

タイヤ公正取引協議会による実証試験では、転がり抵抗グレードが1つ違うと燃費も約1%変わるとの結果が得られています。例えば「トランパス・エムエル」では転がり抵抗のグレードが「AA」であり、「C」グレードに比べ、燃費が約3%向上*します。

- *実際の向上率は、お客様の使用車両や運転方法に応じて異なります

温室効果ガス(GHG)の削減

温室効果ガス(GHG)の排出は気候変動の主な原因とされており、当社グループでは組織内外での事業活動および製品を通じた効率的なエネルギー利用により、GHGの削減を進めています。

生産量の増加とともにエネルギー使用量も増加しますが、スコープ1、2への対策としては製造拠点の燃料転換や設備更新を進めています。

TOYO TIRE (ZHUCHENG) CO., LTD.では、冷却水循環装置の湿度設定の変更や暖房への排蒸気の再利用など省エネ策により、2020年度はCO2排出量を年間約655トン削減しました。

またスコープ3への対策としては低燃費タイヤなど自動車のCO2排出量削減に寄与する研究開発を進めています。

(一社)日本自動車タイヤ協会の「タイヤのLCCO2算定ガイドライン Ver. 3.0」に基づき、当社グループのバリューチェーンにおけるGHG排出量を算定した結果、スコープ3のカテゴリー11(製品の使用段階)におけるGHGの排出量が全体の80%以上を占めます。当社グループでは低燃費タイヤの開発に取り組んでいますが、同ガイドラインによると、低燃費タイヤは汎用タイヤと比べ、タイヤ使用時のGHG排出量を、PCR(乗用車用タイヤ)で95.4㎏CO2e/本、TBR(トラック・バス用タイヤ)で879.0㎏CO2e/本削減できる計算です。

温室効果ガス(GHG)排出量

(千t-CO2e)

| 2018年 | 2019年 | 2020年 | |

|---|---|---|---|

| 直接的(スコープ1)GHG排出量の総計 | 313.3 | 296.3* | 263.9* |

| 地域別 | |||

| 日本 | 226.1 | 204.7 | 180.7 |

| 米国 | 53.6 | 57.8 | 51.8 |

| アジア(日本を除く) | 33.7 | 33.8 | 31.3 |

| 間接的(スコープ2)GHG排出量の総計 | 313.0 | 294.6* | 271.6* |

| 地域別 | |||

| 日本 | 99.2 | 70.4 | 57.1 |

| 米国 | 86.7 | 91.2 | 86.8 |

| アジア(日本を除く) | 127.2 | 133.0 | 127.7 |

| 2018年 | 2019年 | 2020年 | |

|---|---|---|---|

| その他の間接的(スコープ3)GHG排出量の総計 | 13515.8 | 13626.4 | 12059.8 |

- *第三者検証済みデータ

- ※計算に用いたガス:CO2

| 2018年 | 2019年 | 2020年 | |

|---|---|---|---|

| 温室効果ガス(GHG)排出原単位(t-CO2/百万円) | 1.59 | 1.57 | 1.56 |

- ※原単位=スコープ1+2の総量/売上高

【参考】社内管理目標と実績

- 社内管理目標:CO2排出原単位を2020年度末までに2005年度比15%削減する

- 管理対象:TOYO TIRE株式会社(仙台工場、桑名工場、兵庫事業所)、福島ゴム株式会社

- 管理単位:(スコープ1+2の総量)/(新ゴム量+新ゴム換算量)

- 2020年度実績:2005年度比16.6%削減

2020年度排出量削減の取り組みによる直接的な結果として削減されたGHG排出量

(t-CO2/年)

| 高効率(省エネ)機器の導入 | 153.6 |

|---|---|

| エネルギーロス低減 | 6797.0 |

| 照明のLED化: | 319.4 |

| その他省エネの取り組み: | 898.7 |

- ※計算に用いたガス:CO2

- ※GHG排出量が削減されたスコープ:スコープ1、2(日本国内)

オゾン層破壊物質(ODS)の排出量

| 2018年 | 2019年 | 2020年 | |

|---|---|---|---|

| ODS排出量(kg 但しCFH-11換算値) | 0.47 | 0.06 | 0.35 |

- ※計算に用いた物質:HCFC

窒素酸化物(NOx)、硫黄酸化物(SOx)、およびその他の重大な大気排出物

(t)

| 2018年 | 2019年 | 2020年 | |

|---|---|---|---|

| NOx排出量 | 324.9 | 183.1 | 141.8 |

| SOx排出量 | 5.60 | 3.71 | 2.16 |

| VOC排出量 | 719.4 | 573.4 | 560.0 |

【参考】社内管理目標と実績

- 社内管理目標:VOC(揮発性有機化合物)排出量を2000年度比50%削減し、継続する

- 管理対象:TOYO TIRE株式会社(仙台工場、桑名工場、兵庫事業所)、福島ゴム株式会社、東洋ソフラン株式会社、綾部トーヨーゴム株式会社管理単位:VOC排出量

- 2020年度実績:2000年度比78.0%削減

第三者検証について:

TOYO TIREグループでは開示する情報の正確性、信頼性を確保するため、2020年度の実績データに対し、第三者機関による検証を受けています。

・検証対象範囲:TOYO TIRE株式会社および関係会社のうち22事業所*におけるエネルギー起源CO2(敷地外移動体を除く)スコープ1総量、スコープ2総量、取水量総量、取水量内訳、排水量総量、排水量内訳、水消費量総量

*TOYO TIRE株式会社(本社、仙台工場、桑名タイヤ工場、桑名自動車部品工場、兵庫事業所明石工場、基盤技術センター、タイヤ技術センター、自動車部品技術センター、タイヤテストコース)、福島ゴム株式会社、東洋ソフラン株式会社、綾部トーヨーゴム株式会社、オリエント工機株式会社(本社、仙台支社)、TOYO AUTOMOTIVE PARTS (USA), INC.、TOYO TIRE NORTH AMERICA MANUFACTURING INC.、東洋橡塑(広州)有限公司、通伊欧輪胎張家港有限公司、通伊欧輪胎(諸城)有限公司、SILVERSTONE BERHAD、TOYO TYRE MALAYSIA SDN BHD、TOYO RUBBER CHEMICAL PRODUCTS (THAILAND) LIMITED

・検証期間:2020年1月-2020年12月

・検証基準:ISO14064-3:2006、関連法令、及び検証機関の手順による

・第三者機関:SGSジャパン株式会社

タイヤのライフサイクルアセスメント(LCA)について

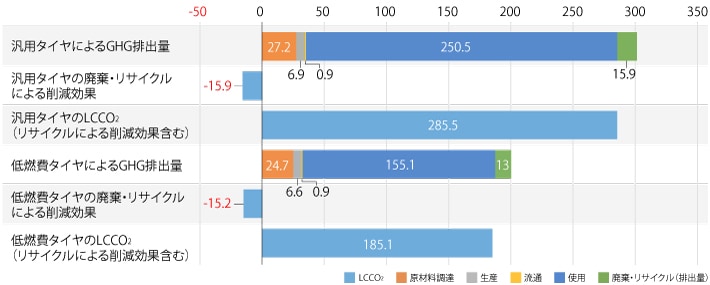

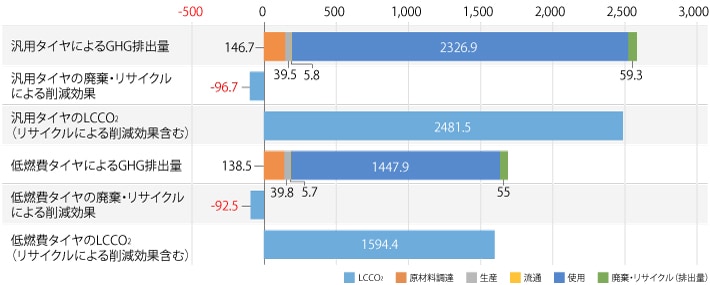

(一社)日本自動車タイヤ協会の「タイヤのLCCO2算定ガイドライン Ver. 3.0」に基づき算定されたタイヤのライフサイクル(LCA)における温室効果ガス(GHG)排出量(LCCO2)は以下の通りです。なお同ガイドラインは国内外のLCA に関する規格/制度等(ISO14044、日本のカーボンフットプリント制度、PAS2050、BPX30-323、GHG protocol)の内容を参照して定められたものです。

【乗用車用】量販タイヤサイズ(195/65R15)をモデルに算定

- 汎用タイヤ1本あたり: 301.4kgCO2e

- 低燃費タイヤ1本あたり: 200.3 kgCO2e

PCR(自動車用タイヤ)のライフサイクルにおけるGHG排出量

【トラック・バス用】量販タイヤサイズ(275/80R22.5)をモデルに算定

- 汎用タイヤ1本あたり: 2578.2 kgCO2e

- 低燃費タイヤ1本あたり: 1686.9 kgCO2e

TBR(トラック・バス用タイヤ)のライフサイクルにおけるGHG排出量

- ※「リサイクル」のGHG削減効果について

乗用車用では、熱利用(サーマルリサイクル)に伴う排出削減効果を考慮しています。

トラック・バス用では、熱利用、製品再利用(リトレッド)、材料再利用(マテリアルリサイクル)に伴う排出削減効果を考慮しています。 - ※出典:一般社団法人 日本自動車タイヤ協会